Термическая обработка

Термообработка стали – это технологический процесс, получения деталей из стали и сплавов с заданными качествами. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе. Стали без термообработки используются лишь для возведения металлоконструкций и изготовления конструкционных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно особенно в области машиностроения.

Термической обработкой стали определяют процесс, состоящий из нагрева стальных заготовок (деталей), до определенных температур, выдержки и последующего охлаждения с заданной скоростью в определенной среде, с последующим отпуском. Основное назначение закалки - получение стали с высокими твердостью, прочностью, износостойкостью и другими свойствами.

Нагрев / Выдержка

Эта операция очень ответственная. От её правильного проведения зависит качество изделия. Процесс нагрева предусматривает применение камерных печей, которые могут нагревать среду до температуры 800-1300 градусов Цельсия и поддерживать ее на протяжении длительного периода. Это позволяет продлить время закалки стали и повысить качество получаемых заготовок. Отдельная технология разрабатывается для случая, когда заготовка имеет тонкие стены и грани. Представлена она поэтапным нагревом. Зачастую технология поэтапного нагрева предусматривает достижение температуры 500 градусов Цельсия на первом этапе, после чего выдерживается определенный промежуток времени для обеспечения равномерности нагрева и проводится повышение температуры до критического значения.

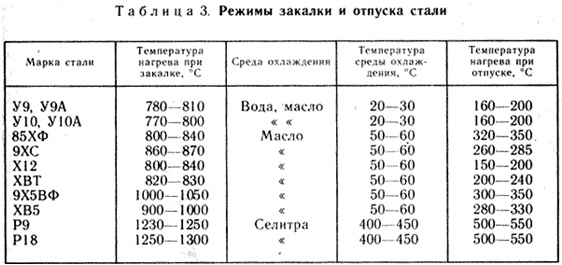

Температура нагрева при закалке зависит от марки стали, содержания углерода и выбирается по табл.

(чем меньше в стали содержание углерода, тем выше температура нагревания.)

|

Содержание углерода, % |

0,5 |

0,6 |

0,7 |

0,8 |

1 |

1,5 |

|

Температура, град |

830 |

815 |

800 |

780 |

770 |

770 |

Стали марок Ст.1, Ст.2, Ст.3, 10 и 15 не закаливаются из-за незначительного содержания углерода.

Для проведения любого теплового процесса термической обработки нужно не только нагревать металл до заданной температуры, но и выдерживать при этой температуре до полных структурных превращений (растворения карбидов, гомогенизации аустенита) и полного прогрева деталей. Таким образом, общее время пребывания деталей в нагревательной среде состоит из времени нагрева и времени выдержки.

Выдержка изделия при температуре закалки необходима для выравнивания температуры по всему сечению и обеспечения завершения происходящих при этом структурных превращений. Продолжительность выдержки зависит от сечения деталей и теплопроводности металла.

По среднему время нагрева заготовки определяется из расчета 1,5 мин на 1 мм диаметра или толщины детали.

|

Нагревательные устройства |

Температура нагрев,°С |

Время нагрева (сек.) 1 мм диаметра или толщины деталей с сечением |

||

|

круглым |

квадратным |

прямоугольным |

||

|

Электрическая печь |

800 |

40-50 |

50-60 |

60-75 |

|

|

|

|

|

|

|

Пламенная печь |

800 |

35-40 |

45-50 |

55-60 |

|

|

1300 |

15-17 |

17-19 |

19-22 |

|

|

||||

Время выдержки при заданнойтемпературе tв можно упрощенно принять равным 1 мин для углеродистых сталей и 1,5 - 2 мин для легированных сталей.

Охлаждение.

Основной охлаждающей жидкостью для стали является вода. Если в воду добавить небольшое количество солей или мыла, то скорость охлаждения изменится. Для достижения одинаковой твердости на закаленной поверхности необходимо поддерживать температуру охлаждающей жидкости 20 – 30 градусов. Не следует часто менять воду в баке. Совершенно недопустимо охлаждать изделие в проточной воде.

Недостатком водяной закалки является образование трещин и коробления. Поэтому таким методом закаливают изделия только несложной формы или цементированные.

При закалке изделий сложной конфигурации из конструкционной стали применяется пятидесятипроцентный раствор соды каустической (холодный или подогретый до 50 – 60 градусов). Детали, нагретые в соляной ванне и закаленные в этом растворе, получаются светлыми. Нельзя допускать, чтобы температура раствора превышала 60 градусов.

Закалку легированной стали производят в минеральных маслах. Кстати, тонкие изделия из углеродистой стали также проводят в масле. Главное преимущество масляных ванн заключается в том, что скорость охлаждения не зависит от температуры масла: при температуре 20 градусов и 150 градусов изделие будет охлаждаться с одинаковой скоростью.

Следует остерегаться попадания воды в масляную ванну, так как это может привести к растрескиванию изделия. Что интересно: в масле, разогретом до температуры выше 100 градусов, попадание воды не приводит к появлению трещин в металле.

Отпуск.

После того, как материал подвергли закаливанию, производится его отпуск. Отпуск производится с целью придания стали высокой пластичности и снижения хрупкости с сохранением прочности. Он заключается в нагреве детали до температуры от 150-260 до 370-650 С, после чего производится медленное остывание.

Он может быть следующих видов:

• низкотемпературный, проводимый до 250 С для деталей из низколегированных и углеродистых сталей. Все металлорежущие и измерительные инструменты подвергаются низкотемпературному отпуску;

• среднетемпературный, проводится при температуре 350-500 С. Его проводят для пружин, штампов и рессор. После отпуска детали охлаждают в воде. Такой способ значительно увеличивает срок службы пружин;

• высокотемпературный. Он проводится при температурах в 500-680С и дает возможность для сохранения высокой прочности, вязкости, а также пластичности. Применяется для валов и зубчатых колес.

Самое важно при закалке металла это четкое соблюдение технологии.

Любой отклонение в сторону приводит к нежелательным последствиям.